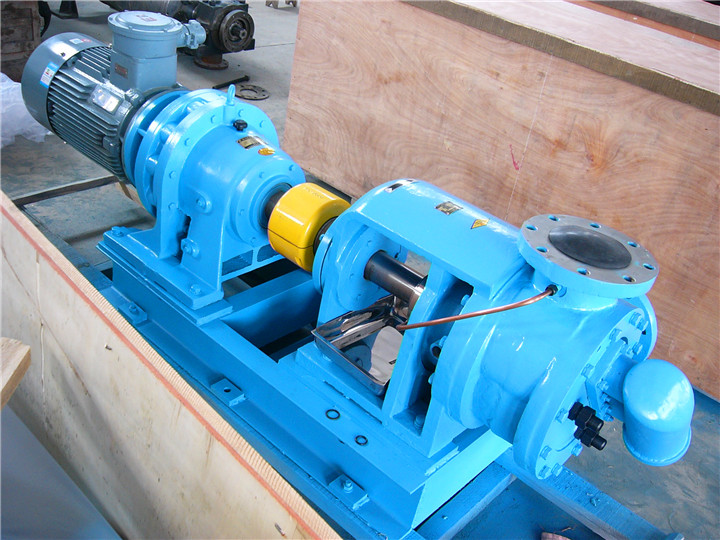

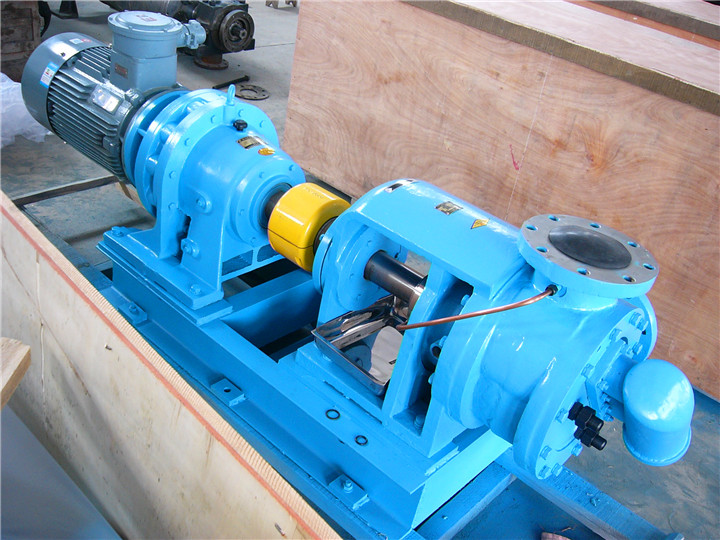

NYP高粘度泵是一種容積式內轉子泵。這種類型的泵自吸性能強,適用於輸送不含固體顆粒和(hé)纖維的粘稠液體,甚(shèn)至是半固體狀態的(de)液體,最高輸(shū)送粘度達到300000cst厘泊。具有體積小、重量輕、脈(mò)動小、噪音低、運轉平穩、壽命長等優(yōu)點。

1.流量大、壓力高。輸送(sòng)液體(tǐ)平穩,無脈動、振動(dòng)小、噪音低。

2.有很強(qiáng)的自吸(xī)性能,特別(bié)適用高粘稠介質的輸送。

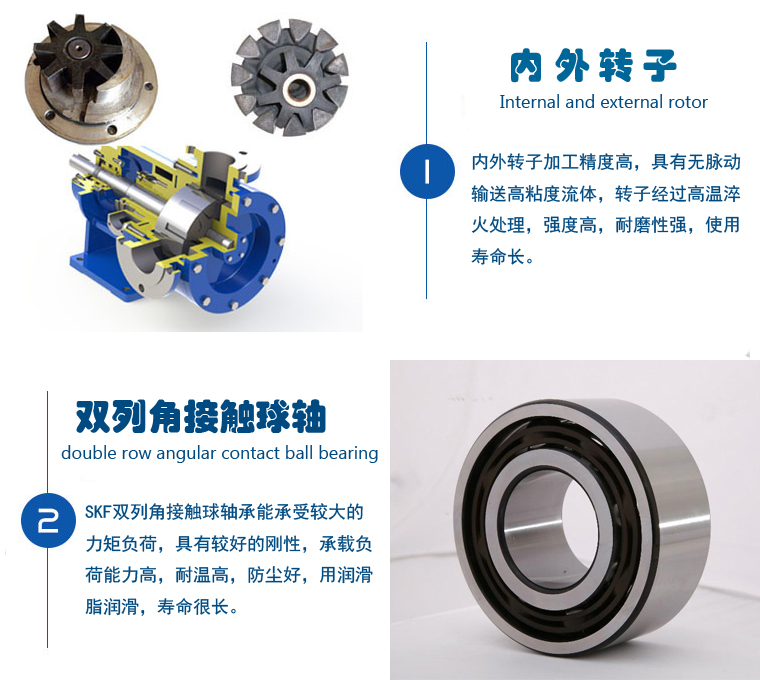

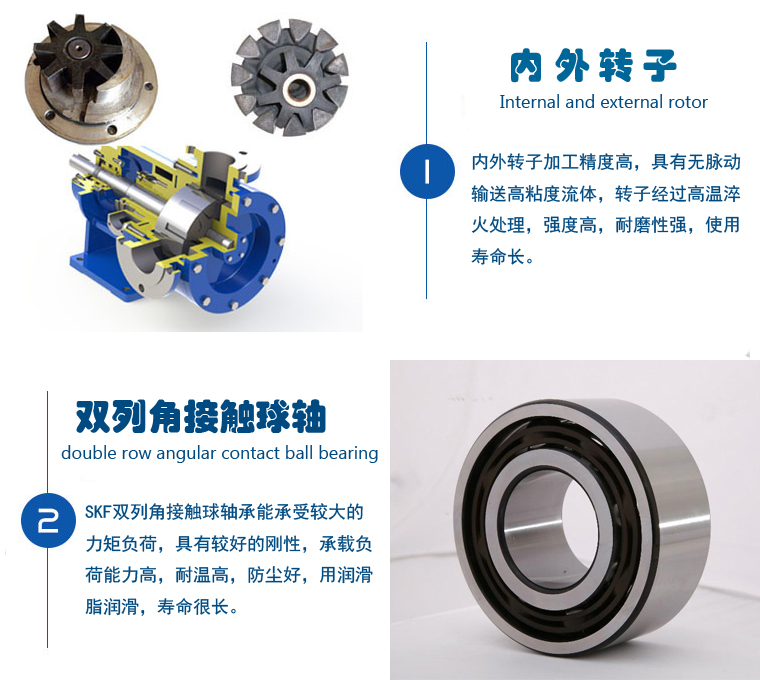

3.內外(wài)轉(zhuǎn)子轉向(xiàng)相同,磨損小、易維護、壽命長。

4.正確選材(cái),可輸送多種有腐蝕性的介質,使用溫度可達200℃。

化工石化:石油,添加劑,聚合物,潤(rùn)滑油,蠟(là)油,瀝青,鬆香,纖維,粘膠,膠水,清潔劑,油脂,白乳膠,樹脂,香波,矽油,化學流體,高粘度流(liú)體

油(yóu)漆塗料:油墨,染料,油漆,溶劑,橡膠溶液,水性漆,溶劑漆,丙烯酸塗料,水性塗料,溶劑性塗料,磁(cí)性漆

塑料聚酯(zhǐ):聚酯樹脂,環氧樹脂(zhī),硬化劑,異氰酸酯,緩和劑,多元醇樹脂,表麵活性劑,樹脂類,聚合體溶劑,合成樹脂,粘結劑,漿糊,塑料,多氯三苯樹脂,丙烯酸樹脂,不飽和聚酯樹脂,醇酸樹脂,苯(běn)酚樹脂,三(sān)聚氰胺樹(shù)脂(zhī),聚亞安脂,聚苯乙烯,AS樹脂,ABS樹脂,環氧樹脂,乙烯基醋酸,人造革,聚合體溶劑

日化行業:磺酸,烷基苯,脂肪醇,洗滌劑,剃須膏,洗發精,皂液,麵霜,香精,香(xiāng)波

食品行業:植物油,卵磷脂,糖漿,巧克(kè)力酵母,蛋白質,蜂蜜,甘油,香精,乳酪,黃油,香料,植物油,動物油,食用油(yóu),豆油(yóu),菜籽油,玉米油,糠油,豬(zhū)油,牛油脂,人造黃油,蜜糖

有機矽行(háng)業:玻璃膠基料,107膠,矽膠,矽油(yóu)

天津遠東泵業

天津遠東泵業

1、泵(bèng)裝置固(gù)定在包裝箱內部的墊木上,以防(fáng)止在正常裝卸,運輸過程中對泵的損(sǔn)壞。泵的進、出口都(dōu)用管(guǎn)道蓋板或(huò)封口封堵,以防雜物進入泵腔。

2、如果泵不是立(lì)即(jí)安裝和運轉,或(huò)者泵在現(xiàn)場(chǎng)安裝後一段時間(jiān)內不(bú)能運轉,則泵裝置必須進(jìn)行如下防護:

———存放在(zài)幹燥和幹淨的地點;

———泵(bèng)腔內應(yīng)注滿機油;

———務必使泵進、出口上的蓋板或封帽(mào)口正確的封嚴(yán);

———每周至少旋轉泵(bèng)軸幾轉;

———在沒有塗漆的泵的外露零件表麵塗以防鏽劑化合物;

———在泵和電機傳動裝置上覆蓋塑料或防水帆布。

3、新泵在未經本廠授權,不得解體。

1、安裝要求

1.1 建議泵的安裝(zhuāng)位置,盡可(kě)能(néng)地靠近該泵抽送介質的供液源。泵房應該明亮寬敞、幹淨、幹燥,以便(biàn)進行(háng)日常維(wéi)護,並有足夠的(de)空間進行(háng)安裝、維護與保養。

1.2 泵機組對安裝基礎要求平整;

1.3 地腳螺栓與基礎混凝土采用一次性澆灌法;

1.4. 泵機組安裝好後(hòu),應嚴格檢查聯軸器同軸度公差,控製在0.08mm範圍內,半(bàn)聯軸器端麵間隙是否控製在規定範(fàn)圍內;

1.5 泵的吸入管,排出管口徑及法蘭麵(miàn)聯接應與泵(bèng)的進口相匹配,管路在滿足配管要求前(qián)提下力求簡單,以減少沿程損失;

1.6 泵的(de)吸入高度,吸程應保證泵在工作時所需汽蝕餘量為準;

1.7 泵不允許隨管路載荷;

1.8 嚴禁泵腔無料長時間空轉。

1.9 安裝前應對(duì)吸入、排出管清理幹淨,嚴禁帶入焊渣、鐵鏽等雜物,以免進入泵後咬死;

1.10 管路作耐(nài)壓試驗和衝洗或吹掃時,應嚴格防止對泵及附件的損壞;

1.11 泵進出口配裝相應(yīng)真空表、壓力表,以便觀察(chá)工(gōng)作(zuò)狀態,在泵出口(kǒu)應安裝截止閥和(hé)單向閥(fá);

1.12 機(jī)組(zǔ)安裝調試經2小時連續運轉無異常(cháng)現象後視作安裝合格。

2、使(shǐ)用方法

為了(le)保證泵的(de)安全運轉,第一次啟動前的最終檢查是非常必要的,下麵所列(liè)設備交付正常運轉(zhuǎn)所必須檢查的幾項內容:

2.1 檢查所有管道:管道是否都有(yǒu)獨立(lì)與泵的單獨支(zhī)撐,並保證對泵(bèng)不施加額外的力,管道以及其它附件的結合處是否有泄漏,所有管(guǎn)道是否都已衝洗幹淨。閥門以及控製儀器是否都起作用。

2.2 泵(bèng)腔內是否已(yǐ)注(zhù)入足夠的被輸送的介質;

2.3 檢查進出(chū)口壓力表以及其它儀表是否工作正常;

2.4 檢查所(suǒ)有管道、電纜、控製線以及附屬設備;

2.5 檢查泵軸的轉動:用手轉動聯軸器,檢查泵軸聯軸器與電機軸是否均勻地轉動,如(rú)果有任何的磨擦與咬合(hé),則不應交付使用(yòng),應該查(chá)出故障原因並排除;

2.6 檢查泵的轉動方(fāng)向:點動電動機,檢查泵軸的轉動(dòng)方(fāng)向是否(fǒu)與泵上的(de)轉向牌的方(fāng)向(xiàng)一致(zhì);

2.7 打開管路進出口閥門,保證整個輸(shū)送管道暢通;

2.8 帶冷卻結構的,開機前應先衝冷卻液,保證排水口有較大的冷卻液流出;

2.9 啟動電機檢查裝置是否有異常噪聲與震(zhèn)動。任(rèn)何異常的震(zhèn)動和聲音的(de)改變必須尋清(qīng)原因,並加以排除;

2.10 如需停泵應先斷開(kāi)電機電源再停泵,然後關閉進、出口(kǒu)管道上(shàng)閘(zhá)閥。

3、維護事項

3.1 泵驅動器若出現異常聲(shēng)音應立即停機,查找原因;

3.2 出口壓力應在工作壓力範圍內,否則應查找原因;

3.3 若我廠提供了安全閥,則安全閥在(zài)出廠(chǎng)前已調試好,不應隨意調整;

3.4 注意泵溫的升降,以防止發生齒輪咬死,或軸功率不足現象;

3.5 軸封處漏油量(liàng)大於50mL/h,應停機檢查;

3.6 先停泵後關閉閥門;

3.7 根(gēn)據所輸送介質(zhì)粘度的不同,泵的輸出壓力有所不同;

3.7.1 輸送3oE的介質,應降(jiàng)壓使用;

3.7.2 輸送3-100oE的介質,允(yǔn)許泵在(zài)最高壓力下使用;

3.7.3 輸(shū)送100oE以上的介質(zhì),應調整轉(zhuǎn)速或(huò)控製油溫下降。

4、保(bǎo)管

4.1 存(cún)放泵的倉庫應保(bǎo)持幹燥,通風良好,以(yǐ)免發生鏽蝕;

4.2 如長期存放或(huò)保管不當(dāng),泵已發生鏽蝕,應該拆開重新(xīn)清洗,去氧(yǎng)化皮,裝配中零(líng)件塗上防鏽油,以免鏽蝕。